Indicazioni tecniche

Posa materiale ceramico in ambiente interno - bagno – con destinazione d’uso residenziale non soggetto a traffico pesante

PREMESSA

La presente relazione intende illustrare le indicazioni tecniche riguardanti la posa del materiale ceramico di finitura (sono escluse le finiture in altro materiale come lapidei, legno, ricomposti, ecc.) in un ambiente interno (bagno) in un ambiente interno (bagno) con destinazione d’uso residenziale.

Verificate le prestazioni termo-igrometriche, acustiche e statiche relative alle superfici dell’ambiente in cui intervenire e verificate le quote esistenti rispetto a quelle di progetto (in rapporto ai diversi spessori dei materiali scelti), si suggerisce di eseguire preventivamente la posa dell’eventuale nuovo intonaco sulle pareti verticali e, in seguito, quella del massetto come di seguito indicato.

1. SUPPORTO VERTICALE INTONACATO

Verificare le caratteristiche dell’intonaco posato (planarità *, spessore minimo 15 mm., ecc.) nel rispetto delle prescrizioni della Norma UNI EN 1015 (intonaco cementizio: consistenza, adesione, resistenza a compressione, permeabilità al vapore, ecc.).

Si consiglia di interporre nell’intonaco una rete metallica diam.2 mm.

Preventivamente il supporto esistente dovrà essere valutato nella sua consistenza e si dovrà verificare la presenza di eventuali fenomeni di umidità (di infiltrazione, di condensazione, di risalita). Tali fenomeni, i quali impediscono la posa di una finitura ceramica, dovranno essere oggetto di specifici interventi di risanamento.

Sul supporto intonacato, in corrispondenza della superficie che NON dovrà ricevere la finitura ceramica (generalmente **, la fascia superiore delle pareti verticali e l’intradosso del soffitto), dovrà essere applicato un primer a base di resina siliconica in dispersione acquosa per uniformare l’assorbimento del supporto, ad alta penetrazione, purché non particolarmente assorbente. L’applicazione potrà avvenire a pennello, rullo o spruzzo.

Il prodotto dovrà avere le seguenti caratteristiche:

- Massa volumica: ca. 1,01g/cm3

- Residuo secco: 5 %

- Tempo di attesa per essere sovraverniciato: 12-24 h

- Consumo: 0,1-0,15 kg/m2

(Caratteristiche equivalenti a Silancolor Primer Plus ® della Mapei S.p.A. Le modalità di applicazione sono indicate nelle specifiche schede tecniche)***.

In seguito si applicherà, sul primer, un rivestimento in pasta a base di resina siliconica in dispersione acquosa ad alta traspirabilità e idrorepellenza. L’applicazione dovrà avvenire in uno o più strati tramite spatola inox o plastica.

La finitura dovrà avere le seguenti caratteristiche:

- Colore: a scelta della Committenza. - per la composizione/personalizzazione del colore rivolgersi presso un “Centro Colore” dotato di tintometro.

- Massa volumica dell’impasto: 1.650 – 1.900 kg/m3

- Residuo secco: ca. 80%

- Fattore di resistenza alla diffusione del vapore: μ =178 (DIN 52615)

- Resistenza al passaggio di vapore di uno strato di 1,5 mm di spessore in metri d’aria equivalente (Sd) (DIN 52615) (m): 0,267

- Fattore di assorbimento d’acqua per capillarità (W) (DIN 52617) (kg/(m h0,5)): 0,12

- Sd W = 0,032

4.1. POSA DELLA FINITURA CERAMICA – AD ESCLUSIONE DEL MOSAICO IN PASTA VETROSA

- Tempo di sovrapplicazione: 12-24 h

- Consumo: 1,7 - 2,3 kg/m2 (per mano a seconda della rugosità del supporto)

(Caratteristiche equivalenti a Silancolor Tonachino Plus ® della Mapei S.p.A. Le modalità di applicazione sono indicate nelle specifiche schede tecniche) ***.

2. VERIFICA DEL MASSETTO CEMENTIZIO

Verificare le caratteristiche del massetto esistente, in cui eventuali fessurazioni o lacune dovranno essere opportunamente sigillate mediante resine epossidiche.

Il massetto dovrà presentarsi: planare, privo di polvere, privo di fessurazioni, compatto, stagionato ****, dimensionalmente stabile, resistente meccanicamente.

Nel caso non vi fossero tutte le condizioni precedentemente illustrate o nel caso di rifacimento dell’impianto idrico/elettrico/termico, si dovrà procedere alla posa di un nuovo massetto cementizio che dovrà avvenire dopo aver progettato l’impianto ed aver fissato, opportunamente, eventuali tubazioni alla caldana mediante vincolo meccanico.

Prima della posa del massetto, si dovrà livellare la superficie interessata dagli eventuali impianti mediante livellatura cementizia.

Lungo il perimetro dell’ambiente, nelle parti di contatto tra pareti verticali e nuovo massetto, dovrà essere collocata una fascia di materiale comprimibile (spessore 10 mm.; altezza superiore alla somma dello spessore del massetto e dello spessore della finitura scelta *****).

Attesa la stagionatura della livellatura, dovrà essere posata una barriera al vapore di polietilene (spessore 300 micron (0,3 mm.) ca) ******.

In seguito, si procederà alla stesura del massetto con malta premiscelata a base di legante idraulico speciale a presa normale (spessore costante, non inferiore a 50 mm.) armato interponendo, nel suo spessore, una rete metallica inossidabile (maglia 50 x 50 mm ; ∅4 mm.), mediante staggiatura e frattazzatura (durante la posa, costipare il getto e proteggerlo, dopo l’esecuzione, con foglio di polietilene fino a completa maturazione del cls).

Il prodotto deve avere le seguenti caratteristiche tecniche:

- Massa volumica dell’impasto: 2.100 kg/m3

- Pedonabilità: > 12 h

- Resistenza a compressione a 28 gg: > 30 N/mm2

- Umidità residua: < 2 % (dopo 4 gg)

(Caratteristiche equivalenti a Topcem Pronto ® della Mapei S.p.A. Le modalità di applicazione sono indicate nelle specifiche schede tecniche) ***.

3. SCELTA DEL RIVESTIMENTO

La scelta di una finitura in ceramica quale rivestimento per un bagno all’interno di un contesto residenziale è, generalmente, corretta. Infatti, la ceramica (gres porcellanato, monocottura, bicottura, mosaico, ecc.), eventualmente attraverso opportuni trattamenti, consente di ottenere una superficie facilmente lavabile e poco assorbente ovvero di soddisfare i principali requisiti richiesti ad un ambiente destinato alla residenza e soggetto alla presenza costante di acqua (vapore acqueo/stato liquido).

Allo stesso tempo, la Normativa Europea (UNI EN 14411 – UNI EN 10545) stabilisce ulteriori requisiti da soddisfare e che il Committente deve opportunamente valutare:

- - Tolleranze relativamente a larghezza e lunghezza, spessore, rettilineità degli spigoli, ortogonalità, planarità, aspetto.

- - Assorbimento acqua.

- - Resistenza alla flessione.

- - Resistenza all’impatto.

- - Resistenza all’abrasione.

- - Dilatazione termica.

- - Resistenza agli sbalzi termici.

- - Dilatazione all’umidità.

- - Resistenza al cavillo.

- - Resistenza al gelo.

- - Resistenza all’attacco chimico.

- - Resistenza alle macchie.

- - Cessione di Pb e Cd.

- - Differenze di colore.

- - Resistenza allo scivolamento.

4. INDICAZIONI TECNICHE PER LA POSA DEL RIVESTIMENTO

4.1. POSA DELLA FINITURA CERAMICA – AD ESCLUSIONE DEL MOSAICO IN PASTA VETROSA

Verificati i requisiti dell’intonaco e progettata la collocazione della ceramica scelta (posizione, giacitura, ricorsi, giunti, sfridi, ecc.) in relazione alle geometrie dell’ambiente esistente (dimensioni, bucature, dislivelli, altezze, ecc.), la posa della finitura ceramica dovrà avvenire utilizzando un idoneo adesivo selezionato in funzione del formato della ceramica:

1. Per formati di piastrelle ceramiche con una dimensione (largh. / lungh.) massima di 300 mm. (es. 10x10; 20x20; 30x30; area superficie piastrella < 900 cmq): optare per un adesivo cementizio migliorato, a scivolamento verticale nullo e con tempo aperto allungato, classificato come C2TE secondo EN 12004.

(Caratteristiche equivalenti a Keraflex ® della Mapei S.p.A. Le modalità di applicazione sono indicate nelle specifiche schede tecniche) ***.

2. Per formati di piastrelle ceramiche con una dimensione (largh. / lungh.) massima di 500 mm. (es. 33x33; 40x40; 50x50; area superficie piastrella < 2500 cmq): optare per un adesivo cementizio migliorato, a scivolamento verticale nullo e con tempo aperto allungato, deformabile, idoneo per spessori da 3 a 15 mm, classificato come C2TE secondo EN 12004 e come S1 secondo EN 12002.

(Caratteristiche equivalenti a Keraflex Maxi S1 ® della Mapei S.p.A. Le modalità di applicazione sono indicate nelle specifiche schede tecniche) ***.

3. Per formati di piastrelle ceramiche con una dimensione (largh. / lungh.) oltre i 500 mm. (es. 60x60; 30x60; 30x90; area superficie piastrella >;2500 cmq):

optare per un adesivo cementizio migliorato altamente deformabile, ottenuto dalla miscelazione di adesivo cementizio normale con speciale lattice classificato come C2TE secondo EN 12004 e come S2 secondo EN 12002.

(Caratteristiche equivalenti a Kerabond ® della MAPEI S.p.A. + Isolastic ® della Mapei S.p.A. Le modalità di applicazione sono indicate nelle specifiche schede tecniche)***.

La posa della ceramica dovrà rispettare i giunti lungo il perimetro delle superfici, agli angoli (in orizzontale ed in verticale), ai cambi di materiale e di geometria e dovrà rispettare la Norma CEN/TR 13548 - Regole generali per la progettazione e l’installazione delle piastrellature ceramiche la quale specifica i requisiti di qualità di una piastrellatura.

La piastrellatura, specie sulle superfici orizzontali, dovrà presentarsi planare, senza gobbe o avvallamenti, con fughe rettilinee e regolari, senza dislivelli fra piastrelle adiacenti, ecc. ed essere in grado di svolgere per lungo tempo le proprie funzioni tecniche ed estetiche, senza deteriorarsi a seguito delle sollecitazioni di esercizio. La piastrellatura dovrà essere sicura, rispetto ad eventi che possano provocare danni alle persone (ad esempio, cadute per scivolamento, dislivelli). A tal fine utilizzare un idoneo sistema di livellamento.

4.2. SIGILLATURA DELLA PIASTRELLATURA

Verificato il corretto incollaggio della ceramica (uniformità della stesura dell’adesivo, dell’assenza di vuoti nel retro della ceramica, ecc.), l’assenza di residui nella sede della fuga (residui di collanti, sporco, ecc.) ed attesi i tempi di stagionatura del collante (come da scheda tecnica), la stuccatura della piastrellatura dovrà avvenire con stuccatura decorativa di fughe mediante applicazione di malta epossidica colorata antiacida come RG (EN 13888) a due componenti.

(Caratteristiche equivalenti a Kerapoxy Design ® della Mapei S.p.A. Le modalità di applicazione sono indicate nelle specifiche schede tecniche)***.

L’ampiezza della fuga, per un ambiente interno ad uso residenziale di limitata superficie, dovrà essere proporzionale al formato della ceramica scelta.

In particolare, la fuga, assicurata dall’utilizzo di idonei distanziatori *******, dovrà avere:

1. ampiezza minima 3 mm. per ceramiche con area superficie piastrella <2500 cmq="" nbsp="" p="">

2. ampiezza minima 5 mm. per ceramiche con area superficie piastrella > 2500 cmq e con una dimensione massima superiore a 50 cm (ex. 60x60; 30x60; 30x90; ecc.).

La superficie finale dovrà essere compatta, non assorbente e facilmente pulibile (questa condizione dipende anche dalla dimensione della fuga), esente da ritiri, crepe e fessurazioni; la stuccatura dovrà essere caratterizzata da un’elevata durezza e resistenza. I colori dovranno essere uniformi.

4.3. SIGILLATURA DEI GIUNTI

Sigillatura (spessore 10 mm) lungo tutto il perimetro dell’ambiente da rivestire, lungo tutti gli angoli interni ed in corrispondenza delle aperture, mediante applicazione di sigillante siliconico monocomponente a base acetica, (Caratteristiche equivalenti a Mapesil AC ® della Mapei S.p.A. - Le modalità di applicazione sono indicate nelle specifiche schede tecniche)*** in grado di assorbire movimenti dei giunti fino ad un’ampiezza del 20%, previa applicazione di primer - promotore di adesione (Caratteristiche equivalenti a Primer FD ® della Mapei S.p.A. - Le modalità di applicazione sono indicate nelle specifiche schede tecniche)***. La sigillatura dovrà limitare l’insorgere di muffe.

Particolare attenzione dovrà essere posta nella progettazione dei giunti sulle superfici dove si alternano materiali differenti o di diverso spessore (vasca/ceramica; mosaico/piastrella; ecc.) ed in corrispondenza di variazioni di geometria.

4.4. POSA DEL RIVESTIMENTO IN MOSAICO

Verificati i requisiti dell’intonaco di supporto e progettata la collocazione delle tessere di mosaico di ceramica, montate su fogli, la posa del mosaico scelto dovrà avvenire mediante adesivo poliuretanico bicomponente ad alte prestazioni, classificato come R2T secondo EN 12004. (Caratteristiche equivalenti a Keralastic T ® della Mapei S.p.A. Le modalità di applicazione sono indicate nelle specifiche schede tecniche) ***.

Verificato il corretto incollaggio del mosaico (uniformità della stesura dell’adesivo, dell’assenza di vuoti nel retro delle tessere, ecc.) ed attesi i tempi di stagionatura del collante (come da scheda tecnica), la stuccatura delle tessere di mosaico dovrà avvenire con stuccatura decorativa di fughe, mediante applicazione di malta epossidica colorata antiacida come RG (EN 13888) a due componenti.

(Caratteristiche equivalenti a Kerapoxy Design ® della Mapei S.p.A. Le modalità di applicazione sono indicate nelle specifiche schede tecniche)***.

La dimensione della fuga è valutata in relazione alle partizioni interne del foglio su cui sono montate le tessere del mosaico. La superficie finale dovrà essere compatta, non assorbente e facilmente pulibile, esente da ritiri, crepe e fessurazioni; la stuccatura dovrà essere caratterizzata da un’elevata durezza e resistenza. I colori dovranno essere uniformi.

5. ZONA DOCCIA

La posa del “piatto doccia” o la realizzazione di una “zona doccia”, ricavata direttamente nella pavimentazione (soluzione che garantisce una maggiore “accessibilità” all’Utente), sono interventi che richiedono una particolare attenzione.

5.1. POSA DEL PIATTO DOCCIA

Nel caso di posa di un piatto doccia si dovrà preventivamente impermeabilizzare la zona interessata (con un ulteriore risvolto perimetrale di 200 mm sulle superfici verticali attigue e 600 mm. sulle superfici orizzontali adiacenti) secondo lo schema di seguito riportato.

Il prodotto di impermeabilizzazione dovrà avere le seguenti caratteristiche tecniche:

- Tempo di attesa per la posa del rivestimento: 3-4 ore

- Asciugamento completo di 1 mm: 12 ore

- Adesione iniziale EN 14891- A.6.2 (N/mm2): > 0,5

- Crack bridging: >0,75 mm.

(Caratteristiche equivalenti a Mapelastic Aquadefense ® della Mapei S.p.A. Le modalità di applicazione sono indicate nelle specifiche schede tecniche)19. In alternativa, è possibile utilizzare Mapelastic® della Mapei S.p.A. (Le modalità di applicazione sono indicate nelle specifiche schede tecniche) ***.

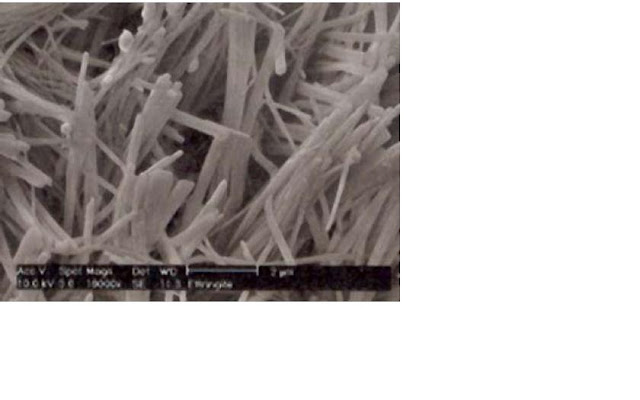

Tra gli strati del prodotto selezionato per l’impermeabilizzazione interporre un’”armatura di rinforzo” costituita da un tessuto non tessuto macroforato in polipropilene.

Il tessuto dovrà avere le seguenti caratteristiche:

Il tessuto dovrà avere le seguenti caratteristiche:

- Fibra: fibra in polipropilene

- Aspetto: tessuto non tessuto macroforato;

- Grammatura (g/mq): 80

- Spessore: 0,6 mm

- Resistenza meccanica a trazione: 5 kN/m

- Deformazione allo sforzo massimo: 90% (long.)/ 60% (trasv.)

(Caratteristiche equivalenti a Mapetex Sel® della Mapei S.p.A. Le modalità di applicazione sono indicate nelle specifiche schede tecniche) ***.

In corrispondenza di interruzioni della impermeabilizzazione (angoli perimetrali, piletta di scarico, ecc.) occorrerà utilizzare appositi pezzi speciali che assicurino la continuità dell’impermeabilizzazione.

Sigillatura (spessore 10 mm) lungo tutto il perimetro del piatto doccia mediante applicazione di sigillante siliconico monocomponente a base acetica (Caratteristiche equivalenti a Mapesil AC ® della Mapei S.p.A. - Le modalità di applicazione sono indicate nelle specifiche schede tecniche)22, in grado di assorbire movimenti dei giunti fino ad un’ampiezza del 20%, previa applicazione di primer - promotore di adesione (Caratteristiche equivalenti a Primer FD ® della Mapei S.p.A. - Le modalità di applicazione sono indicate nelle specifiche schede tecniche) ***.

5.2. REALIZZAZIONE DI UNA “ZONA DOCCIA”

Al fine di realizzare una “zona doccia” ricavata direttamente nella pavimentazione, si dovrà progettare e realizzare una pendenza finale non inferiore al 2%. Tale pendenza va ricavata, non nel massetto, precedentemente illustrato, (spessore min. 50 mm), ma nella livellatura cementizia sottostante.

E’ da progettare nella pavimentazione, altresì, un giunto che distingua le zone con diverse pendenza, ovvero lungo il perimetro adibito alla stessa “zona doccia”.

Particolare del giunto tra “zona doccia” con una pendenza non inferiore al 2% e pavimento in ceramica.

Sul massetto cementizio, in corrispondenza della “zona doccia” e per lo spazio di 200 mm attiguo al perimetro della stessa zona, si dovrà applicare una membrana liquida elastica pronta all’uso e asciugamento rapido per impermeabilizzazioni.

Il prodotto deve avere le seguenti caratteristiche tecniche:

- Tempo di attesa per la posa del rivestimento: 3-4 ore

- Asciugamento completo di 1 mm: 12 ore

- Adesione iniziale EN 14891- A.6.2 (N/mm2): > 0,5

- Crack bridging: >0,75 mm.

(Caratteristiche equivalenti a Mapelastic Aquadefense® della Mapei S.p.A. Le modalità di applicazione sono indicate nelle specifiche schede tecniche)24. In alternativa, è possibile utilizzare Mapelastic® della Mapei S.p.A. (Le modalità di applicazione sono indicate nelle specifiche schede tecniche) ***.

Tra gli strati del prodotto selezionato per l’impermeabilizzazione interporre un’”armatura di rinforzo” costituita da un tessuto non tessuto macroforato in polipropilene.

Il tessuto dovrà avere le seguenti caratteristiche:

Il tessuto dovrà avere le seguenti caratteristiche:

- Fibra: fibra in polipropilene

- Aspetto: tessuto non tessuto macroforato;

- Grammatura (g/mq): 80

- Spessore: 0,6 mm

- Resistenza meccanica a trazione: 5 kN/m

- Deformazione allo sforzo massimo: 90% (long.)/ 60% (trasv.)

(Caratteristiche equivalenti a Mapetex Sel® della Mapei S.p.A. Le modalità di applicazione sono indicate nelle specifiche schede tecniche)***.

In corrispondenza di interruzioni della impermeabilizzazione (angoli perimetrali, piletta di scarico, ecc.) occorrerà utilizzare appositi pezzi speciali che assicurino la continuità dell’impermeabilizzazione.

Sigillatura (spessore 10 mm) lungo tutto il perimetro della “zona doccia” mediante applicazione di sigillante siliconico monocomponente a base acetica (Caratteristiche equivalenti a Mapesil AC ® della Mapei S.p.A. - Le modalità di applicazione sono indicate nelle specifiche schede tecniche)***, in grado di assorbire movimenti dei giunti fino ad un’ampiezza del 20%, previa applicazione di primer - promotore di adesione (Caratteristiche equivalenti a Primer FD ® della Mapei S.p.A. - Le modalità di applicazione sono indicate nelle specifiche schede tecniche)***.

6. VASCA DA INCASSO

La posa di una vasca da incasso deve essere preceduta dall’impermeabilizzazione del piano di appoggio curandone i risvolti verticali, applicando una membrana liquida elastica pronta all’uso e asciugamento rapido per impermeabilizzazioni.

Il prodotto per l’impermeabilizzazione deve avere le seguenti caratteristiche tecniche:

- Tempo di attesa per la posa del rivestimento: 3-4 ore

- Asciugamento completo di 1 mm: 12 ore

- Adesione iniziale EN 14891- A.6.2 (N/mm2): > 0,5

- Crack bridging: >0,75 mm.

(Caratteristiche equivalenti a Mapelastic Aquadefense® della Mapei S.p.A. Le modalità di applicazione sono indicate nelle specifiche schede tecniche)29. In alternativa, è possibile utilizzare Mapelastic® della Mapei S.p.A. (Le modalità di applicazione sono indicate nelle specifiche schede tecniche) ***.

Tra gli strati del prodotto selezionato per l’impermeabilizzazione interporre un’”armatura di rinforzo” costituita da un tessuto non tessuto macroforato in polipropilene.

Il tessuto dovrà avere le seguenti caratteristiche:

Il tessuto dovrà avere le seguenti caratteristiche:

- Fibra: fibra in polipropilene

- Aspetto: tessuto non tessuto macroforato;

- Grammatura (g/mq): 80

- Spessore: 0,6 mm

- Resistenza meccanica a trazione: 5 kN/m

- Deformazione allo sforzo massimo: 90% (long.)/ 60% (trasv.)

(Caratteristiche equivalenti a Mapetex Sel® della Mapei S.p.A. Le modalità di applicazione sono indicate nelle specifiche schede tecniche) ***.

In corrispondenza di interruzioni della impermeabilizzazione (angoli perimetrali, piletta di scarico, ecc.) occorrerà utilizzare appositi pezzi speciali che assicurino la continuità dell’impermeabilizzazione.

Sigillatura (spessore 10 mm) lungo tutto il perimetro della vasca mediante applicazione di sigillante siliconico monocomponente a base acetica (Caratteristiche equivalenti a Mapesil AC ® della Mapei S.p.A. - Le modalità di applicazione sono indicate nelle specifiche schede tecniche)32, in grado di assorbire movimenti dei giunti fino ad un’ampiezza del 20%, previa applicazione di primer - promotore di adesione (Caratteristiche equivalenti a Primer FD ® della Mapei S.p.A. - Le modalità di applicazione sono indicate nelle specifiche schede tecniche) ***.

Prima dell’utilizzo della vasca da incasso effettuare una prova di tenuta all’acqua per un tempo non inferiore a 24 ore.

Predisporre una botola di ispezione nell’incasso della vasca.

Particolare del giunto tra vasca e rivestimento circostante.

7. OSSERVAZIONI GENERALI

Nel progetto degli ambienti in oggetto (bagni) occorre verificare, inoltre, che:

1. Le distanze tra i diversi arredi, muri, porte, ecc. consentano sempre un passaggio minimo di 80 cm. e che vi siano sempre spigoli arrotondati (fruibilità).

2. Tutte le pareti sia rivestite da un materiale facilmente lavabile (ceramica) e che l’altezza del rivestimento sia conforme ai Regolamenti locali (generalmente, non inferiore a 2,00 metri).

3. La ventilazione naturale sia sufficiente (presenza e dimensioni delle finestre). In caso contrario, valutare l’installazione di un impianto per la ventilazione meccanica.

4. L’illuminazione naturale sia sufficiente (presenza e dimensioni delle finestre).

5. Tutte le superfici dell’ambiente siano accessibili e facilmente pulibili.

6. Tra diversi ambienti adiacenti (bagno/corridoio/stanze) siano previsti giunti di dilatazione e che non vi siano dislivelli.

7. Gli ingombri dei diversi arredi (sanitari, mobili, apertura porte, ecc.) siano calcolati in modo da non limitarne l’uso. L’ingombro generato dall’apertura di una porta può essere evitato con l’uso di porte a scomparsa.

2. Tutte le pareti sia rivestite da un materiale facilmente lavabile (ceramica) e che l’altezza del rivestimento sia conforme ai Regolamenti locali (generalmente, non inferiore a 2,00 metri).

3. La ventilazione naturale sia sufficiente (presenza e dimensioni delle finestre). In caso contrario, valutare l’installazione di un impianto per la ventilazione meccanica.

4. L’illuminazione naturale sia sufficiente (presenza e dimensioni delle finestre).

5. Tutte le superfici dell’ambiente siano accessibili e facilmente pulibili.

6. Tra diversi ambienti adiacenti (bagno/corridoio/stanze) siano previsti giunti di dilatazione e che non vi siano dislivelli.

7. Gli ingombri dei diversi arredi (sanitari, mobili, apertura porte, ecc.) siano calcolati in modo da non limitarne l’uso. L’ingombro generato dall’apertura di una porta può essere evitato con l’uso di porte a scomparsa.

8. AVVERTENZE

Si invita il Committente e/o il Progettista e/o la Direzione Lavori e/o l’Impresa esecutrice dei lavori a prendere visione, verificare ed approvare quanto sopra descritto.

Si invita l’Impresa esecutrice dei lavori ad attenersi strettamente alle disposizioni presenti nelle schede tecniche (stoccaggio, posa/montaggio, pulizia, ecc.) relative ai prodotti venduti ed alle Norme vigenti in ambito nazionale ed europeo e si ricorda che i prodotti citati nella presente relazione devono essere posati/installati esclusivamente da tecnici specializzati e qualificati.

Si invita il Committente ad attenersi strettamente alle disposizioni presenti nelle schede tecniche relativamente alle modalità d’uso e manutenzione, specie della finitura ceramica. A tal fine si consiglia l’utilizzo di prodotti compatibili con il grado di resistenza agli attacchi chimici delle ceramiche scelte (vedi prodotti della Fila Industria Chimica Spa ********).

NOTE

* Verificare la condizione indicata rispetto alla geometria delle superfici esistenti.

** Verificare le disposizioni del Regolamento Comunale del Comune competente. Tali Regolamenti, generalmente, prescrivono una dimensione minima degli ambienti ed un’altezza minima del rivestimento delle pareti la cui superficie deve essere facilmente lavabile o impermeabile.

*** Scheda tecnica: www.MAPEI.it

**** La stagionatura del massetto dovrà essere valutata rispetto alla finitura scelta. In caso di posa di ceramiche, l’umidità residua non dovrà essere superiore al 2%

***** La fascia dovrà essere tagliata dopo aver posato la finitura scelta.

****** La barriera al vapore può essere rappresentata anche da un idoneo materiale resiliente atto ad abbattere il rumore da calpestio.

******* Cfr.: RAIMONDI LEVELLING SYSTEM ® della RAIMONDI S.p.A.